塑膠模具設計中的關鍵問題與解決思路

塑膠模具設計是塑膠制品生產的核心環節,其質量直接影響產品的外觀、精度和生產效率。在設計過程中,工程師需要綜合考慮材料特性、產品結構、生產工藝等多方面因素,解決一系列關鍵問題。

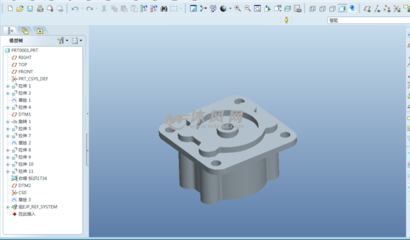

一、產品結構與模具設計的匹配性問題

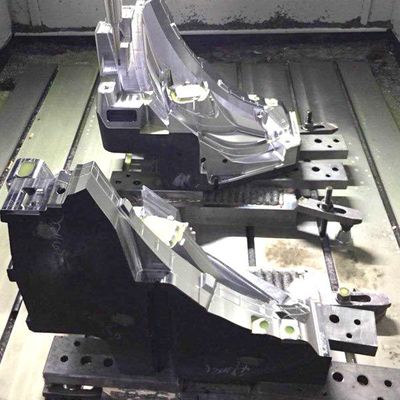

塑膠產品的形狀、壁厚、脫模角度等結構特征直接影響模具的設計方案。設計時需確保產品能夠順利脫模,避免出現倒扣、變形等問題。對于復雜結構,常采用滑塊、斜頂等機構實現脫模,但會增加模具復雜度和成本。

二、澆注系統的合理設計

澆注系統決定塑料熔體填充模具的路徑和方式。設計需考慮澆口位置、數量和類型,以確保塑料充填均勻,減少焊接痕、氣孔等缺陷。同時,澆注系統應便于后續修剪,且不影響產品外觀。

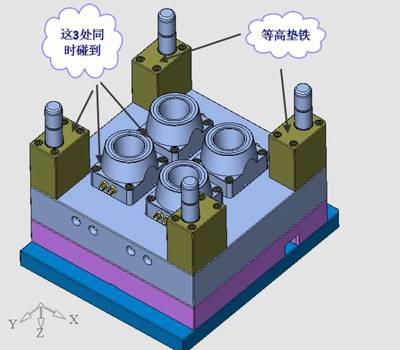

三、冷卻系統的優化

冷卻系統直接影響生產周期和產品質量。設計時需確保冷卻管道布局合理,使模具溫度均勻,縮短冷卻時間。對于深腔或厚壁產品,可能需要采用隨形冷卻等特殊技術以提高效率。

四、排氣系統的設計

塑料充填過程中,模具內的空氣需要及時排出,否則會導致充填不足、燒焦等問題。設計時需在分型面、頂針等位置設置適當的排氣槽,同時避免塑料泄漏。

五、材料選擇與收縮率控制

不同塑料的收縮率差異較大,設計時必須準確預測并補償收縮率,以確保產品尺寸精度。模具材料本身需具備足夠的硬度、耐磨性和耐腐蝕性,以承受長期生產中的高溫高壓。

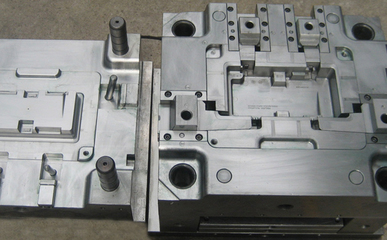

六、模具結構與生產成本平衡

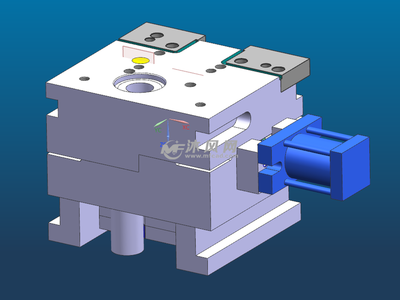

模具結構越復雜,精度越高,但制造成本和維護成本也相應增加。設計時需在滿足產品要求的前提下,盡可能簡化結構,選擇經濟合理的加工方案。

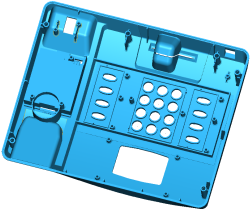

七、標準化與模塊化設計

采用標準化模架和零件可以縮短設計周期,降低制造成本。模塊化設計則便于后續修改和維護,提高模具的通用性和使用壽命。

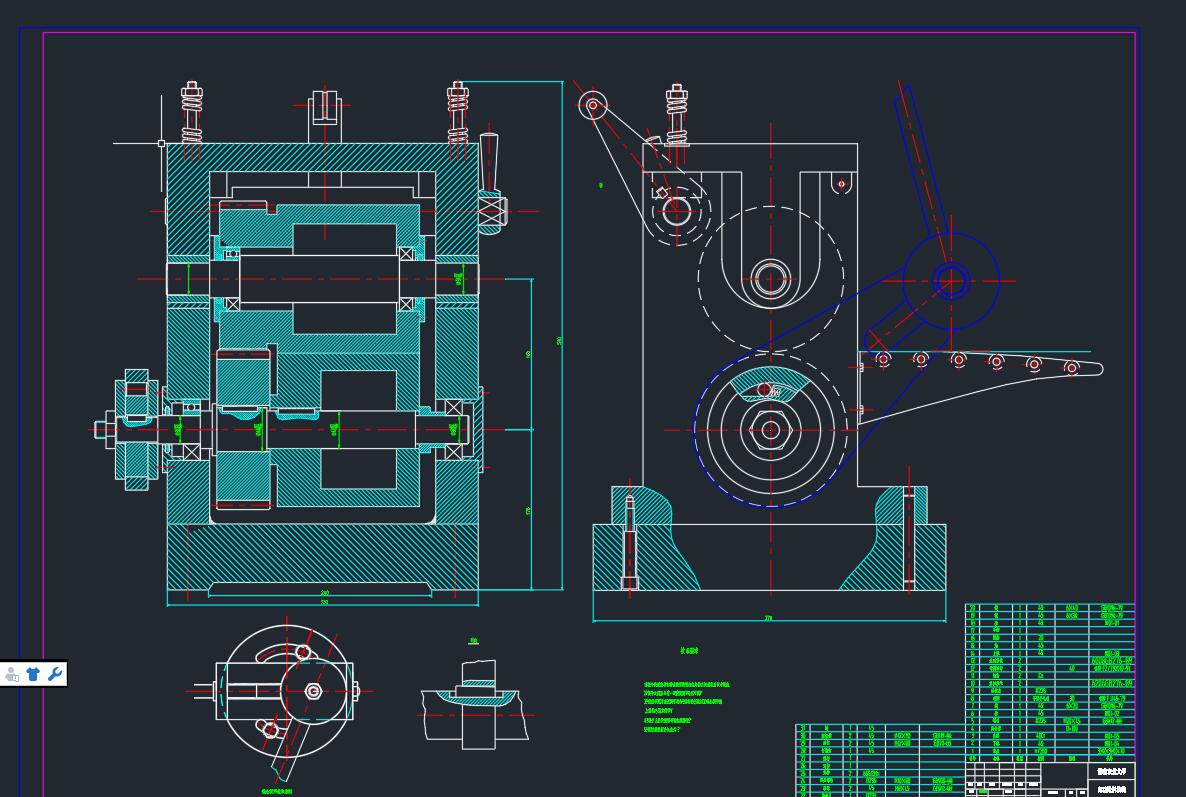

塑膠模具設計是一個多目標優化的過程,需要工程師在結構、工藝、成本等因素間找到最佳平衡點。隨著CAD/CAE技術的發展,現代模具設計已能夠通過模擬分析提前預測和解決許多潛在問題,大大提高了設計成功率和生產效率。

如若轉載,請注明出處:http://www.homecountiescricket.com/product/25.html

更新時間:2026-02-22 14:30:44