模具設計完成后不可忽視的15個小細節

模具設計是制造業的核心環節,一份圖紙的完成并不意味著工作的結束。從設計圖紙到成功試模量產,中間有許多細節需要設計師和生產團隊密切注意。忽視這些細節,輕則影響生產效率,重則可能導致模具報廢,造成巨大損失。本文將系統梳理模具設計完成后需要特別注意的15個小細節,幫助您規避風險,確保模具順利投產。

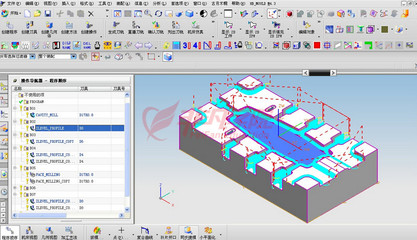

- 設計圖紙的完整性復查:確認所有視圖、剖面圖、局部放大圖齊全,尺寸標注完整無誤,特別是關鍵配合尺寸、公差和形位公差。檢查是否有遺漏的零件圖或技術要求說明。

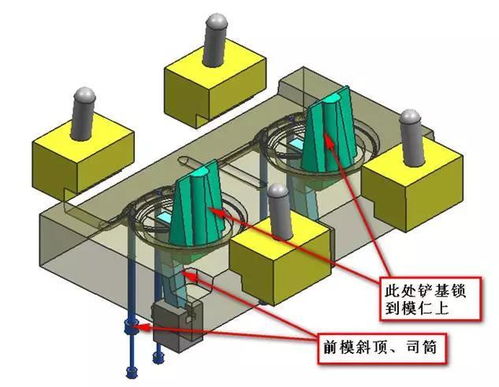

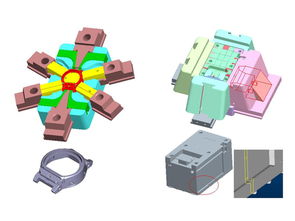

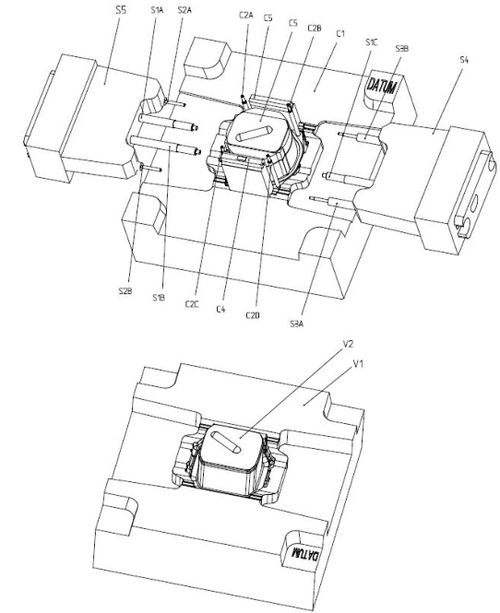

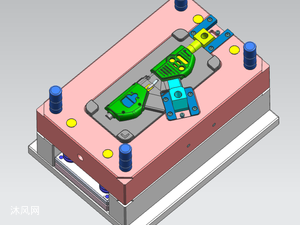

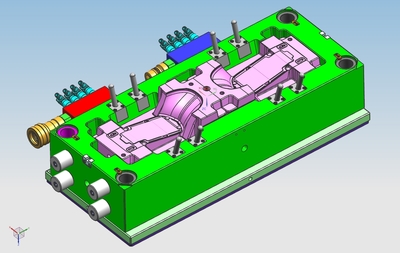

- 干涉檢查與運動模擬驗證:利用三維軟件對所有運動部件(如滑塊、斜頂、頂針)進行全程動態干涉檢查,確保在開合模、頂出等整個周期內無碰撞。模擬模具的實際工作循環至關重要。

- 脫模斜度再確認:根據塑料(或其它材料)的收縮率、零件深度和表面要求,逐一復核每個型腔、型芯的脫模斜度是否足夠。尤其是紋理面或深腔位置,斜度不足是粘模和拉傷的主因。

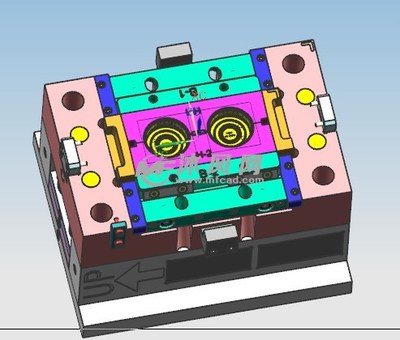

- 冷卻水路布局的優化確認:檢查水路排布是否均勻、平衡,距離型腔表面距離是否合理。確保無死水區,并復核水嘴位置是否便于接管,避免與其它部件干涉。良好的冷卻是高效生產和穩定質量的基礎。

- 排氣系統的深度檢查:排氣是否充分直接影響產品填充和外觀。檢查分型面、頂針、鑲件等位置的排氣槽深度、寬度和長度是否合理,并確認其引出了模外。對于深腔或死角,要考慮增設排氣鑲針或透氣鋼。

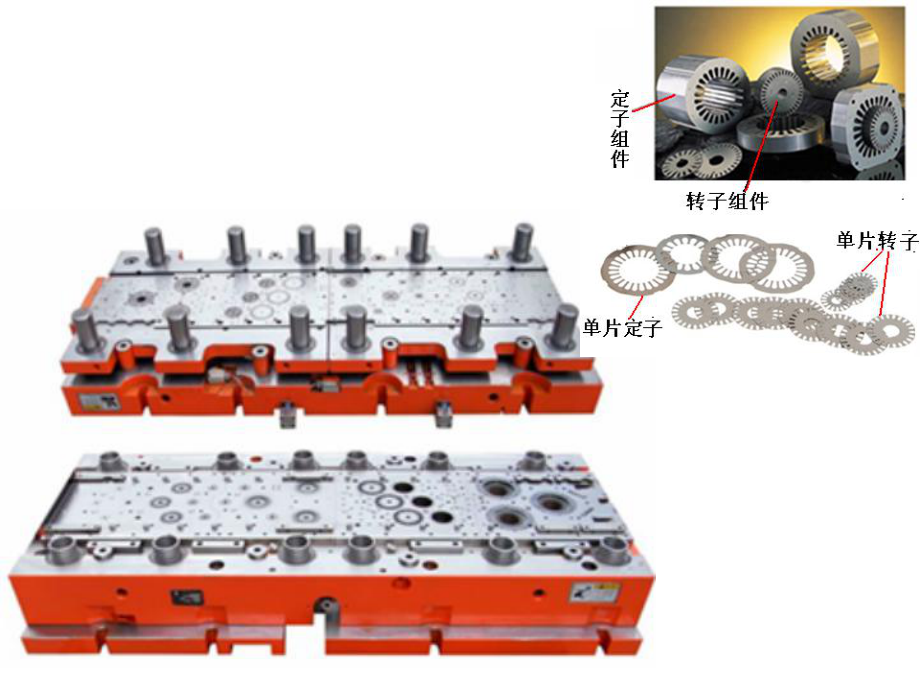

- 鋼材選材與熱處理要求的明確:根據產品產量、材料腐蝕性、精度要求,最終確認各模板、型芯、型腔、滑塊等零件的材料牌號及熱處理硬度要求(如HRC值),并在圖紙上清晰標注。

- 標準件選型與供應商確認:復核所有訂購的標準件(模架、頂針、導柱導套、彈簧、螺絲等)的型號、規格、數量是否準確,并與采購部門確認品牌和供應商的交期與質量。

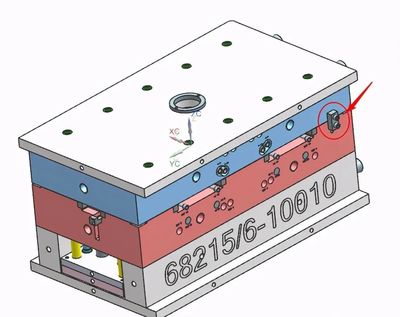

- 模具吊裝與運輸的便利性:檢查模具設計是否預留了合適的吊環孔(螺絲孔)位置,其大小和強度是否能安全承受模具重量。考慮模具在廠內運輸和上機安裝的空間與方式。

- 分型面封膠與配合精度:重點核查主分型面以及各滑塊、鑲件配合面的封膠長度和配合精度(如“零對零”或預留間隙)。這直接關系到飛邊(披鋒)的產生與否。

- 頂出系統的平衡性與可靠性:確認頂針、司筒(頂管)、推板等頂出元件布局均衡,頂出過程平穩。檢查復位彈簧是否足夠,并確保有先復位機構(如復位桿、彈簧+微動開關或液壓先復位)以防止合模時頂針未退到位而發生撞擊。

- 模具標識與銘牌信息:規劃好模具銘牌、零件編號、型腔序號、日期章等標識的位置和刻印方式。清晰永久的標識對后續生產管理和維護至關重要。

- 試模方案的預先溝通:設計階段就應與試模工程師溝通,預設初步的注塑工藝參數(如溫度、壓力、速度),并明確試模時的重點關注項和數據收集要求。

- 模具維護與保養的便捷性設計:考慮易損件(如頂針、滑塊耐磨塊)的更換是否方便,水路、油路接頭是否易于拆卸清理。好的設計應便于后續維護。

- 與注塑機的匹配性最終確認:再次核對模具的外形尺寸、定位環直徑、澆口套球徑、頂出孔位置等是否與計劃使用的注塑機完全匹配,包括最大最小容模量、哥林柱內距、頂出行程等。

- 設計評審與文件歸檔:組織一次正式的設計評審會,集合設計、工藝、加工、組裝、試模等多方人員,對以上所有細節進行最終確認。完成后,將所有設計圖紙、3D模型、技術規格書、BOM表(物料清單)等文件完整歸檔。

模具設計是科學與經驗的結合。圖紙的完成只是起點,對細節的深究和把控,才是模具成功量產的關鍵。以上15個細節,覆蓋了從結構、工藝到生產維護的各個方面,希望每一位模具設計師都能將其作為設計完成后的標準核查清單,從而交付更可靠、更高效的模具。

如若轉載,請注明出處:http://www.homecountiescricket.com/product/64.html

更新時間:2026-02-19 17:26:23