塑膠射出成型問題診斷 產品與模具設計的核心考量

在塑膠射出成型領域,產品質量的優劣與生產效率的高低,很大程度上取決于產品設計與模具設計的協同性與合理性。當生產過程中出現缺陷時,從產品與模具設計的角度進行系統性診斷,往往是解決問題的根本途徑。

一、 常見成型問題與設計關聯性診斷

- 短射(充填不足):

- 產品設計:檢查肉厚是否過薄,或是否存在急劇的厚度變化,導致熔膠流動阻力過大、過早冷卻。

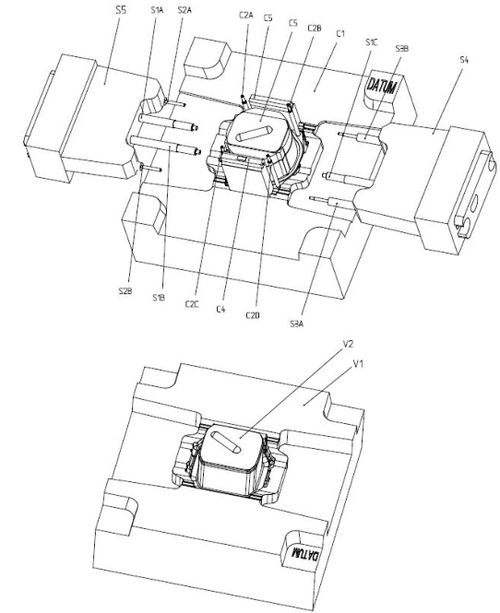

- 模具設計:評估澆口位置、數量與尺寸是否合理,流道系統(主/次流道、冷料井)設計能否確保熔膠順暢、平衡地充滿模穴。排氣槽的深度與位置是否足夠,以避免困氣阻礙充填。

- 毛邊(批鋒):

- 產品設計:過大的投影面積可能超出機臺鎖模力承受范圍。

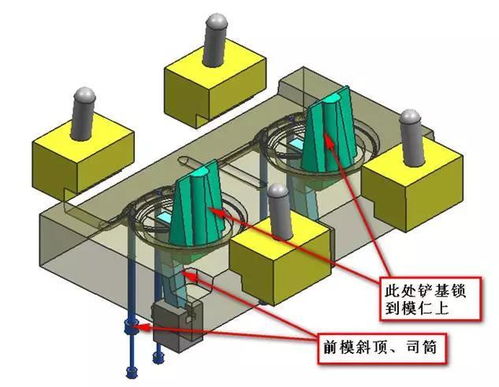

- 模具設計:檢討模具鋼材強度、模仁剛性是否足夠。分模面的貼合精度、滑塊與斜銷等活動部件的配合間隙是關鍵。排氣槽若過深也可能導致毛邊。

- 凹陷與空洞:

- 產品設計:過厚的肉厚區域在冷卻時,外部先固化,內部收縮形成真空導致凹陷或空洞。應采用均一肉厚原則,必要時以肋骨強化。

- 模具設計:檢討冷卻水路設計是否能對厚肉區域進行有效且均勻的冷卻。澆口尺寸過小可能導致保壓補縮效果不足。

- 翹曲變形:

- 產品設計:不對稱的肉厚分布、強烈的肋骨與肉厚差異,會導致冷卻收縮不均,產生內應力而變形。

- 模具設計:冷卻水路布局必須與產品形狀匹配,確保冷卻速率一致。頂出系統(位置、數量、方式)設計不當,可能在產品未完全冷卻時施加不均勻的力,導致變形。

- 結合線(熔合線)與流痕:

- 產品設計:孔洞、鑲嵌件或劇烈幾何變化,會迫使熔膠分流后再匯合,容易形成明顯的結合線。

- 模具設計:通過調整澆口位置,改變熔膠匯合的角度與壓力,可以改善結合線強度與外觀。適當的排氣能減少流痕。

二、 面向卓越制造的協同設計原則

- 可制造性設計:在產品設計初期,即需融入射出成型思維。遵循均一肉厚、添加適當拔模斜度、避免尖角、規劃合理的分模線等原則,從源頭降低成型難度與缺陷風險。

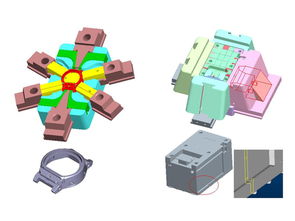

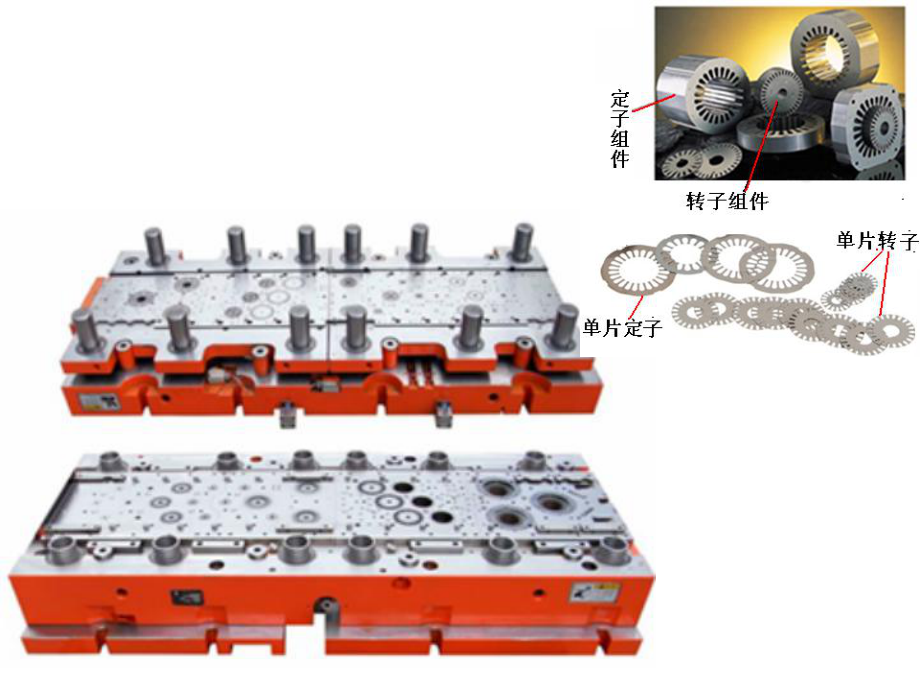

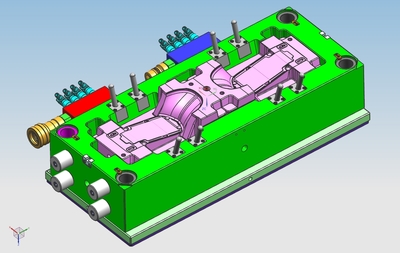

- 模具設計的前瞻性:模具設計不僅是復制產品形狀,更是成型工藝的載體。需綜合考慮:

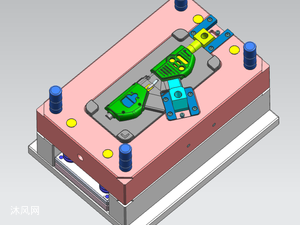

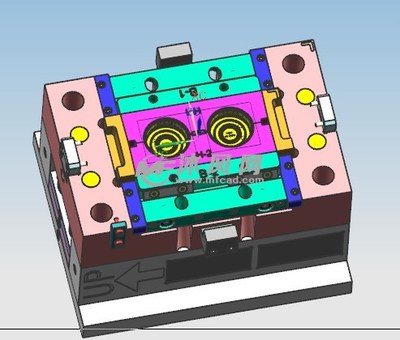

- 澆注系統:平衡流道、熱流道或冷流道的選擇,以實現快速、平衡充填與材料節省。

- 冷卻系統:高效、均勻的冷卻設計是縮短周期、穩定品質的核心。

- 頂出與排氣系統:確保產品順利脫模且無真空吸附,同時排除模穴內氣體。

- 鋼材選擇與表面處理:依據塑料特性、產量與品質要求,選擇合適的模具鋼材與表面處理(如拋光、咬花、鍍層),以延長模具壽命并滿足產品外觀需求。

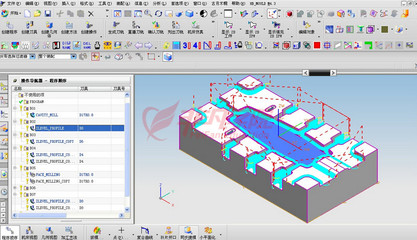

- 利用模流分析進行虛擬驗證:在模具加工前,運用CAE模流分析軟件進行模擬,可以預測充填模式、壓力分布、冷卻效率、收縮翹曲趨勢等,提前發現潛在的設計缺陷并進行優化,大幅減少試模次數與成本。

結論:塑膠射出成型問題的解決,不能僅停留在調整成型參數(溫度、壓力、速度、時間)的層面。深入剖析產品設計與模具設計之間的內在聯系,從結構根源上進行優化,才是實現穩定、高效、高品質生產的關鍵。優秀的設計是預防問題的最佳策略,它使得后續的成型工藝控制變得更加簡單與可靠。

如若轉載,請注明出處:http://www.homecountiescricket.com/product/83.html

更新時間:2026-02-19 01:57:26