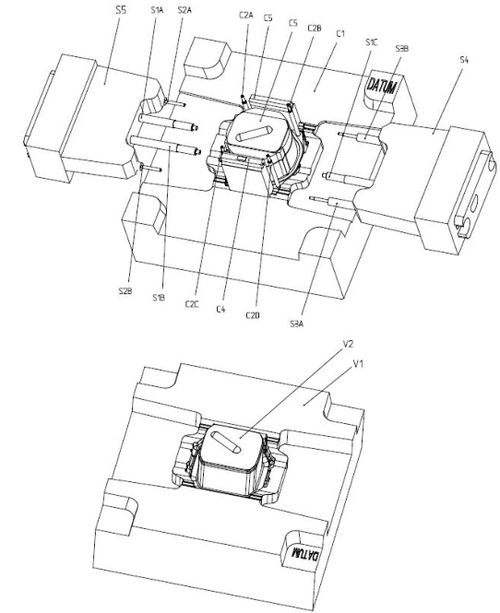

汽車冷氣出風口模具設計遇難題 內圈倒扣危機,大師巧思化險為夷

在汽車冷氣出風口的模具設計過程中,一個看似微小的疏忽卻可能帶來巨大的挑戰。某次項目中,設計師在完成復雜的模具結構設計后,才猛然發現一個關鍵問題:內圈存在嚴重的倒扣現象。這一發現如同在平靜的湖面投下巨石,瞬間激起了層層波瀾。

危機浮現:內圈倒扣的致命隱患

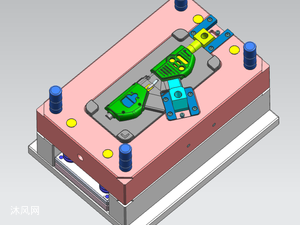

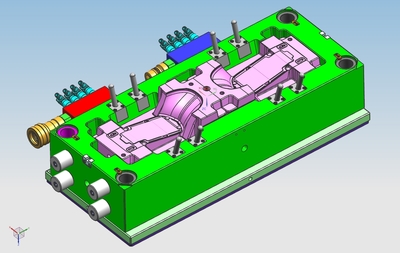

汽車冷氣出風口作為內飾的重要功能部件,不僅要求外觀精美、表面光滑,更需保證出風效率與結構強度。其內圈結構通常設計有復雜的導風葉片和卡扣結構,以實現與風管的安全連接。倒扣的存在意味著模具無法正常脫模——制品在冷卻成型后會被模具結構牢牢“鎖住”,強行脫模必然導致產品撕裂或模具損壞。

傳統的解決方案往往指向兩個方向:一是修改產品設計,消除倒扣;二是采用復雜的滑塊、斜頂等模具結構。但前者可能影響產品功能與外觀,后者則會大幅增加模具成本、延長制造周期,并可能帶來新的穩定性問題。

大師視角:跳出框架的創造性思維

面對這一棘手難題,經驗豐富的模具設計大師并未急于采用常規手段。他首先帶領團隊重新審視了整個產品結構與模具方案:

- 深入分析倒扣成因與功能:大師發現,該倒扣實際上是為了增強卡扣的保持力而設計,并非完全不可調整。他仔細測量了倒扣的角度、深度與位置,評估其力學性能的冗余度。

- 逆向思考脫模路徑:常規思維是讓制品沿單一方向脫模,但大師提出了一個大膽設想——能否讓模具的某些部分先“讓開”,創造一個新的脫模空間?

- 材料特性利用:考慮到該出風口采用具有一定彈性的工程塑料(如ABS或PP),大師思考能否利用材料在脫模瞬間的微小彈性變形,配合巧妙的模具動作,讓制品“滑出”倒扣區域。

化險為夷:巧妙的模具結構創新

基于以上分析,大師團隊設計了一套精妙的解決方案:

核心創新:兩段式延遲頂出與彈性變形輔助脫模

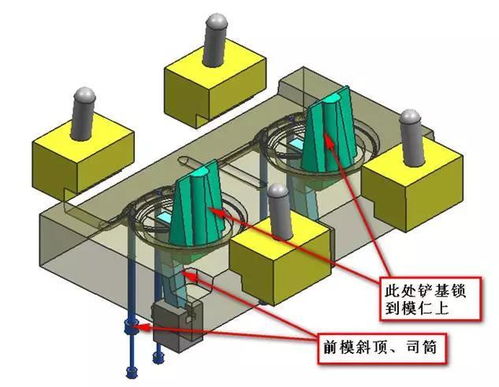

- 改良型斜頂+內置頂針組合:在倒扣對應的模具區域,沒有采用傳統的整體滑塊,而是設計了一個特殊的斜頂結構。該斜頂內部集成了一組小型頂針,可在主斜頂動作完成后,再進行二次微動頂出。

- 精確控制的脫模時序:通過精密的模具控制系統,確保脫模動作分三步進行:

- 第一步:主模具打開,制品主體脫離型腔。

- 第二步:特殊斜頂開始動作,在倒扣區域創造初始脫離空間,此時制品仍受到輕微約束。

- 第三步:內置頂針啟動,在精確計算的時機與行程內,對倒扣背面進行局部頂推,配合塑料的瞬時彈性變形,使倒扣順利“滑過”模具障礙。

- 模具表面特殊處理:在倒扣接觸區域進行鏡面拋光并涂覆低摩擦涂層,進一步減少脫模阻力。

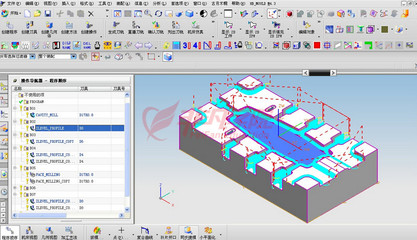

- 有限元模擬驗證:在制造前,利用CAE軟件對脫模過程進行仿真分析,優化頂出速度、溫度與行程參數,確保制品變形在彈性范圍內,避免永久變形或應力發白。

成果與啟示

這套方案實施后,模具一次試模成功。制品完美脫模,倒扣功能得以保留,且模具結構比傳統滑塊方案更簡潔、耐用,維護成本降低約30%。

這一案例給模具設計師們帶來了寶貴啟示:

- 問題前置分析至關重要:在產品設計階段就應進行充分的模具可行性分析(DFM),提前識別倒扣、薄壁、縮水等潛在風險。

- 創新往往源于對常規的突破:當遇到難題時,不妨回到問題本質(功能需求、材料特性、物理原理),而不是被既有工藝束縛。

- 跨學科知識融合:現代模具設計需要融合機械設計、材料科學、熱力學甚至仿生學知識。大師的解決方案就巧妙運用了材料彈性力學與精密運動控制。

- 模擬技術是強大的驗證工具:CAE模擬可在虛擬環境中反復試驗,大幅降低試錯成本,加速創新方案的成熟。

汽車冷氣出風口模具設計中的這場“倒扣危機”,最終不僅被成功化解,更成為了一次技術創新的典范。它提醒每一位工程師:在模具設計的精密世界里,最大的風險不是遇到問題,而是失去創造性解決問題的勇氣與智慧。

如若轉載,請注明出處:http://www.homecountiescricket.com/product/84.html

更新時間:2026-02-19 11:56:39